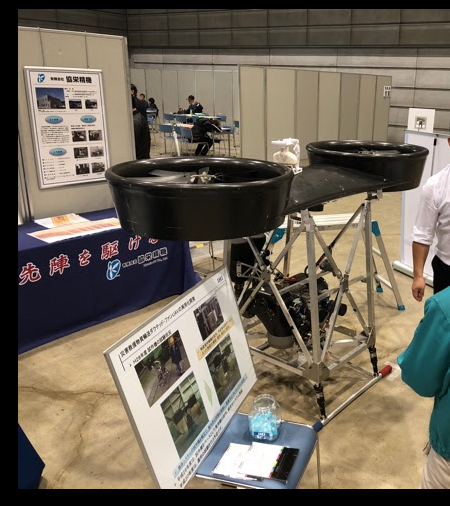

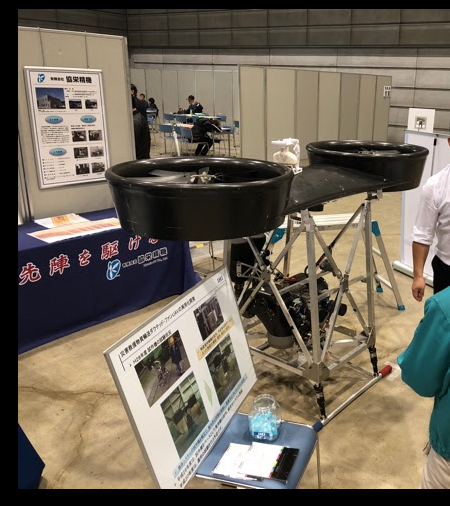

このドローンはエンジン駆動型になります。

弊社ではこのドローンに搭載するペイロードキャリア(荷物を保持して搬送する部分)の制御を担当しております。

また、ドローンが正しく荷物を保持できているかを確認したり、飛行している場所の映像を撮影するジンバル機能付きカメラの開発も行なっております。

各種ソフトウェア開発および試作設計支援、パソコンサポート

このドローンはエンジン駆動型になります。

弊社ではこのドローンに搭載するペイロードキャリア(荷物を保持して搬送する部分)の制御を担当しております。

また、ドローンが正しく荷物を保持できているかを確認したり、飛行している場所の映像を撮影するジンバル機能付きカメラの開発も行なっております。

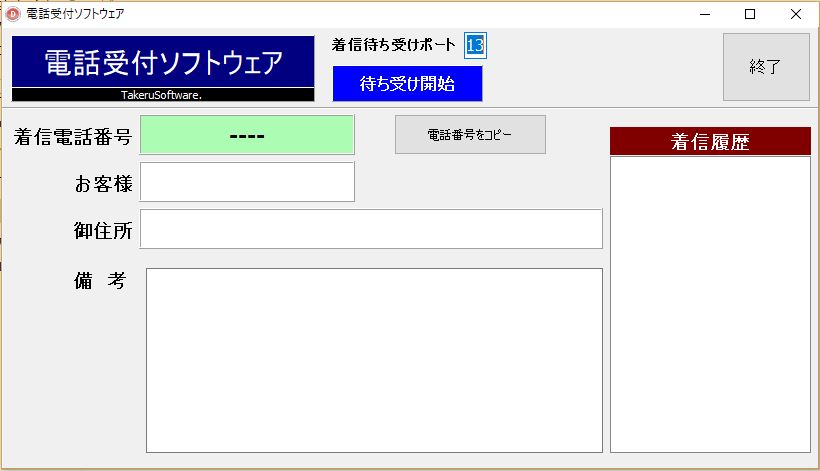

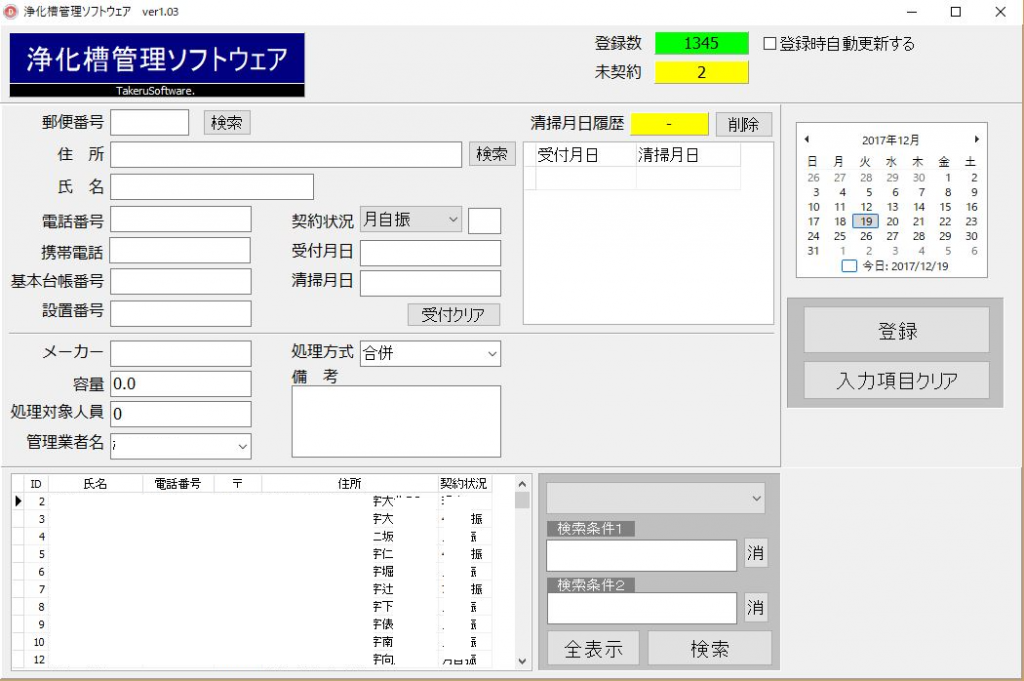

数年前に作成したアプリです。

電話受付ソフトを使っている事業所さんでしたが、古いソフトウェアで製作した会社がなくなっており、新しいwindowsで使えなくて困って相談を受けました。

とはいえ、使えない原因が着信した電話番号の書式が変わってしまってうまく受け取れないということでしたので、業務が止まらぬように着信データを仮想シリアルポートで受信して、番号を変換し、また戻すというバイパス処理をして当該ソフトウェアをとりあえずは使える状態にしました。

しかし、将来的なサポートも含めて心配なので1から作れないかという話になり、「できるだけ簡単なものを」というオーダーで製作しました。

顧客情報や作業履歴はMySQLで管理。

そのデータベースに、電話着信があった場合、顧客情報を問い合わせて表示するCTIソフトウエア部分と、MySQLのデータを編集する顧客情報管理ソフトウェアを作成しセットで管理しています。

弊社ではこのようなデータベースアプリも作成しております。

南相馬ロボット産業協議会では、ロボット分科会というものを立ち上げようとしています。

おそらくは来年から始まると思うのですが、南相馬市の製造業は部品加工がメインの事業所が多く設計・制御を手がけている事業所が少ないのが実情です。

その背景には首都圏などからの大手企業からの仕事の依頼が多いので、あまり自分たちで企画提案してモノを作るというニーズがなかったためと私は考えています。

しかし、今の部品加工は中国などがいい例で、優れた加工設備があればどこでも作れてしまう(使いこなすオペレータは必要ですが)ため、他社との差別化が難しくなっていると感じています。

福島イノベーションコースト構想の補助事業に関わって今年で2年目になりましたが、こちらと比べて圧倒的な大手企業様に私のような田舎の会社でも提案できることは多数あり、喜んでいただけていると感じております。

(小さい会社の武器はフットワークの軽さと経験です)

この地域のものづくりがこのまま加工設備だけに左右されてしまうと、他の地域でも同様に工作機械などの助成が始まれば、「南相馬独自の強み」を持たない限り加工単価の兼ね合いで仕事が来なくなる可能性もあります。

また、会社の経営者が若い世代に仕事を譲る時に、そのころにはすでに老朽化した設備を譲っても事業を継続でるか心配でもあります。

震災がなくても過疎化する地方都市の製造業の今後の生き残りをかけて何をすべきか?

色々と考えていかなければなりません。

そこで冒頭に書いたロボット分科会があります。

南相馬市には世界に類のないロボットテストフィールドが作られます。

これまで過疎化が進むしかない地方都市の製造業にとっては新たなビジネスチャンスになるかもしれません。

南相馬の事業所の中でも単なる加工屋に終わらず、ロボットを学んで事業所のステージを上げたいという意見をもつ経営者さん達がおります。

そんな人たちが集まって、ロボットや制御を学ぼうというのがこの分科会になります。

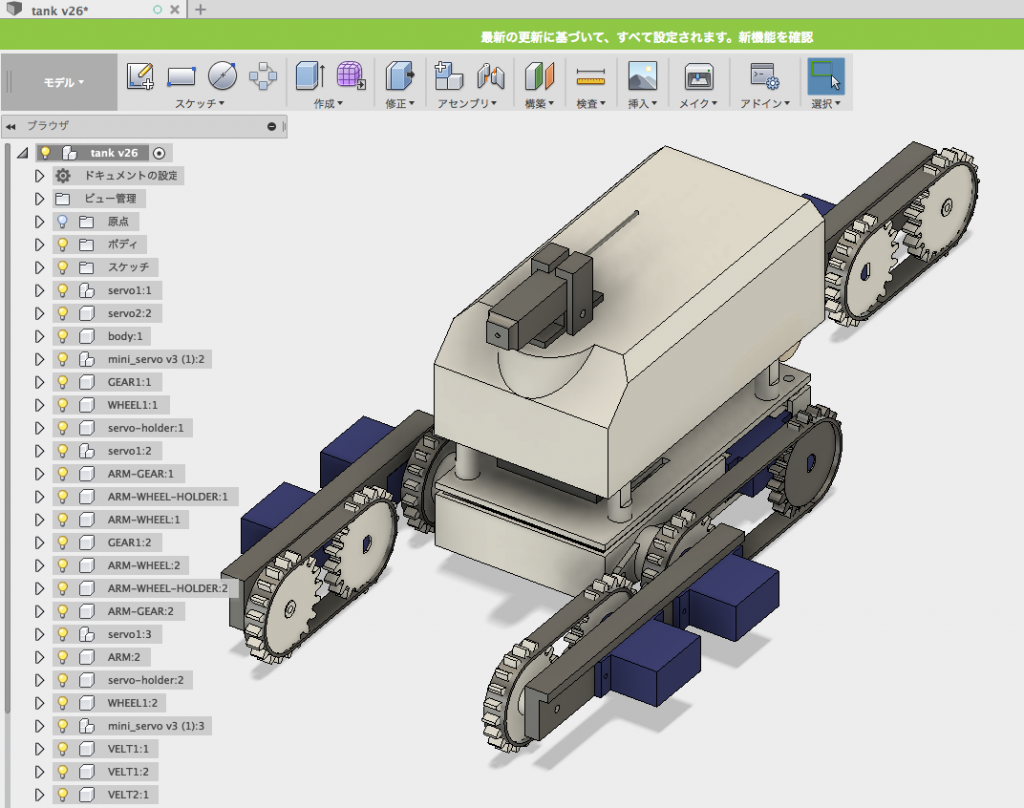

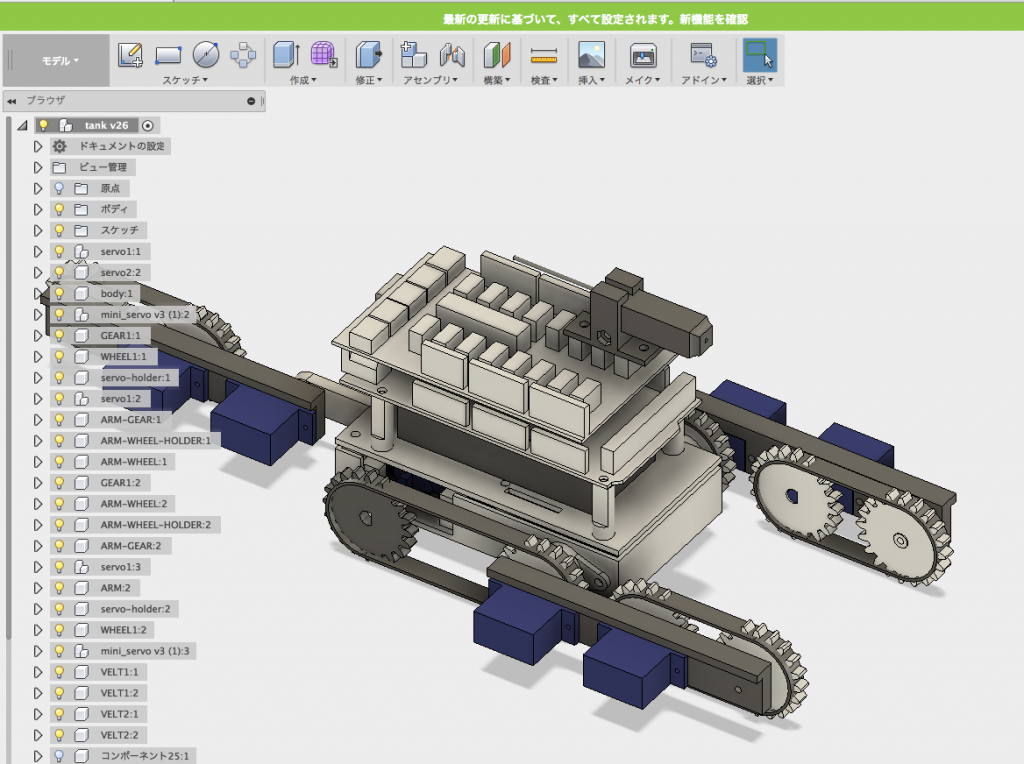

そこで基本的なクローラーロボットを自分たちで作って学習できないかと思い設計したのがこのロボットになります。

部品代を入れても1台1万円くらい。ボディなどの部品は3Dプリンタのデータを提供するので自社で製造できます。

こんなロボットを各自作って競技などができたら面白いよね。

マイコンはarduinoMEGA+GROVEで。

回転式サーボで駆動。アームの持ち上げ下げは通常の旋回型サーボで。

カメラは2.4GHzのワイヤレスを搭載。

XBeeを繋いでシリアル通信で制御しています。

変わっているところといえば、このロボット自体にコントロールするためのプログラムは書かれていなくて、各モーターへの指令だけをコマンドで送る感じになっています。

このように作れば、動きを変えたいときにロボットのプログラムを変えるのではなく、コントローラー側でロボットの動きを変えると反映されます。

この考え方はロボットミドルウエアのセミナーを聞いて思いつきました。

この手のロボットを作る場合、クローラーの手配をどうするかで悩みますが、3Dプリンタで弾性素材のフィラメントを使い自作しました。

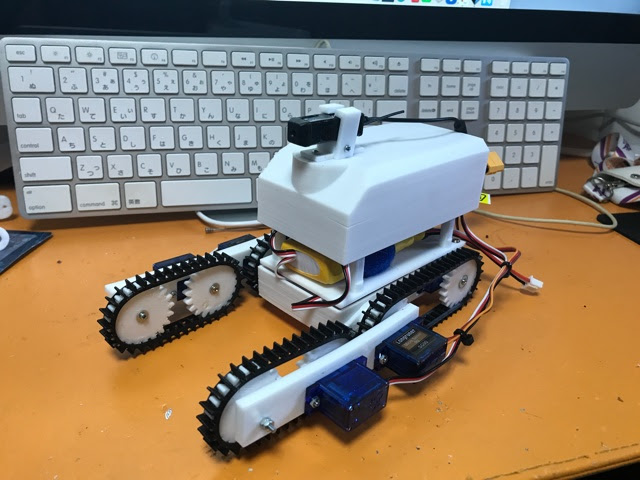

そして組み立てたのがこちら。

この形で段差を越えさせるためには、アームで段差を捉えてから下に押し付けて登るのですが、車体側のクローラーが上手に段差に乗らないと超えることができませんでした。

そこで、最初の設計図のような「後ろ足」を追加することになります。

自分で設計すればこのようにいくらでも改造できます。

弊社は小高工業高校時代からロボット部へのアドバイザーとして、ロボット製作のお手伝いをさせていただいていました。

そんな中、顧問の先生より全国大会進出のお知らせをいただきました。

これは本当に快挙だと思います。

ロボット部といえども学業と併せての活動であり、使える時間が少ない中、上級生も下級生も一丸となって課題のクリアに取り組んだ成果だと思います。

毎年のこの大会の課題内容は高校生レベルをはるかに超える難題が多く、地元企業が参戦しても果たしてクリアできるだろうか?と悩むほどです。

私が最初に指導させていただいた時点では、まだ制御も未修得なままにロボットの製作をしておりましたが、わずか2年ほどで大きく技術が向上しておりました。

これはひとえに指導をいただいた先生方の努力と、生徒のやる気の賜物だと思います。

顧問の先生には「山崎さんのご指導のおかげで」と言っていただきますが、正直それほどのことは何もしていないので大変心ぐるしく、いつの日かもう少し、ロボット部の役に立つ仕事ができれば、、と思っております。

小高産業技術高校のロボット部のすばらしいところは、旋盤などの使い方は2、3生になってから学ぶのが通常なのですが、部活であるために先輩から直接教わることができるところです。

つまり、先取りで技術の習得が行えます。

教えることは上級生にとって復習にもなりますし、大変良いことだと思いました。

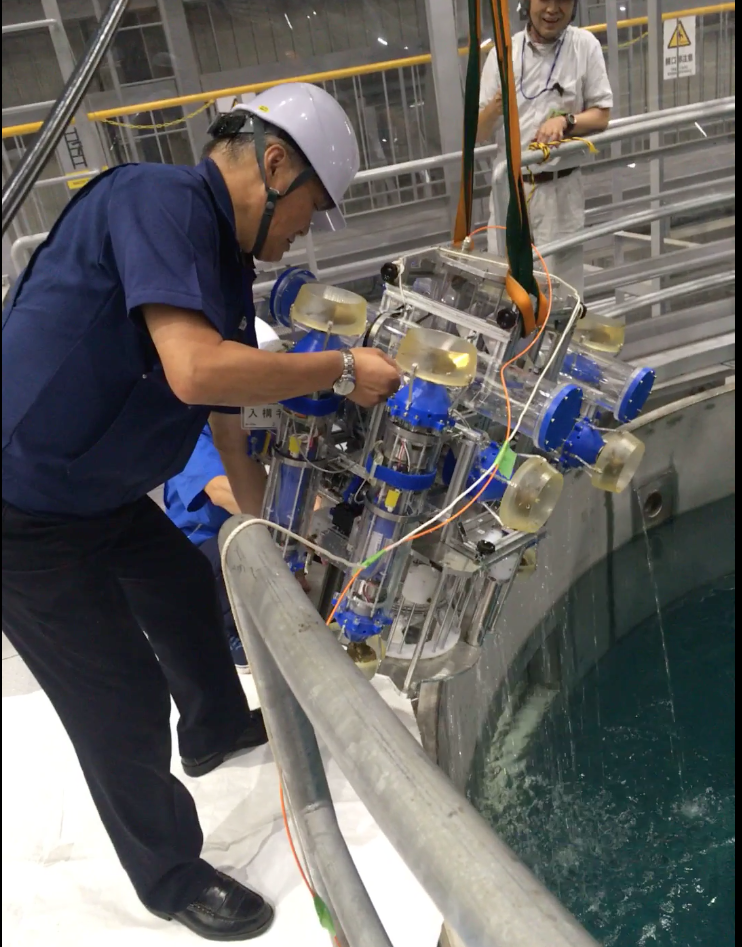

実際の水中ロボットは軽量に製作したといっても70kg以上あり高さも1m

ほどあることから、実際に動作させてプログラムの検証を行うことは難しいのです。

1人で作業できる限界もありますが、試験を行うための水槽も必要ですので。

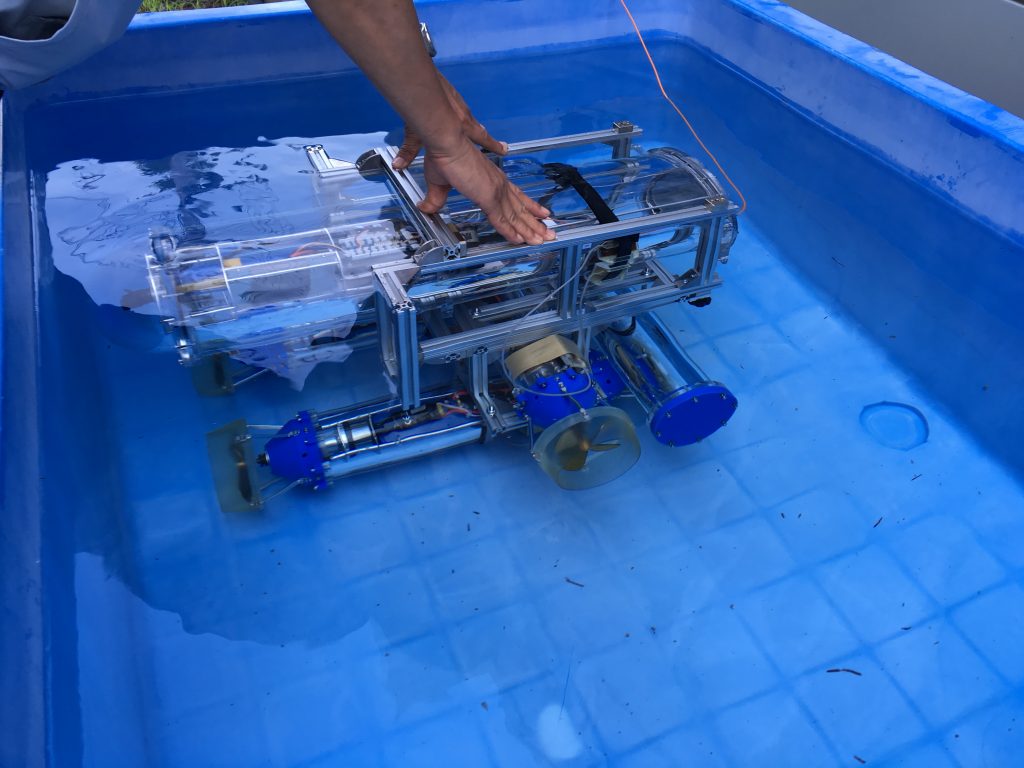

そこで、メインモジュールのプログラムが動作するような小型の水中ロボットを設計。

ちょうどいいスラスターなど市販されていませんから、パソコンのCPUクーラーのファンを使い、モーターはマブチモーターを使用。

Oリングのパッキンで防水性を確保しました。

外部からシリアル通信でコマンドを与えると潜水、浮上を行えます。

この実験モデルは加速度センサーを積んでおり、ロボットの傾きを自動で補正するスラスター制御の実験を行うために製作しました。

水中で使うロボットなので、試験をする際に水の中にいれなければいけません。

しかし、ちょうどいいプールなどは手配できず。

そこで、夢サポート南相馬の担当の方が漬物屋さんからプラスチックの箱を借りてきてくださいました。

早速、水を張って水中でメインモジュールの指令が正しく伝達して動作するか検証を行いました。

プログラムを編集する時に、メインモジュールから制御部分を抜き出します。

アルミフレーム製で軽量なので一人で作業ができます。このメインモジュールから無線で6つのスラスターユニットと採泥装置のモータ2つに指令を送ります。

水中では無線の伝達能力が落ちるため福島大学殿で考案した専用アンテナを使用します。

水中ロボットのメインモジュールは、

・マイコンボード

・XBee

・LEDライト

・カメラ

・バッテリー

・GPS

・加速度センサ

・映像&シリアルデータ光コンバータ

以上で構成されており、弊社がスラスタ・採泥モジュールを含めて制御を全て担当しました。

大変やりがいのある仕事でした。

弊社は小さい個人事業なため、あまり表に出ることはありませんが製作に関わった機械がこのように報道されることは嬉しいです。

・首相官邸HPの記事より

南相馬ロボット評議会メンバーとして、楢葉で行われたロボット展示会にお披露目する水中ロボットの動作確認を行ってきました。

ロボットの重量は70kg程度なのでクレーンで吊って水槽に投入しております。

このロボットは猪苗代湖で湖底の泥の採取を行なっております。

IHI殿および(有)協栄精機殿と協力して福島イノベーション・コースト構想に参加しております。

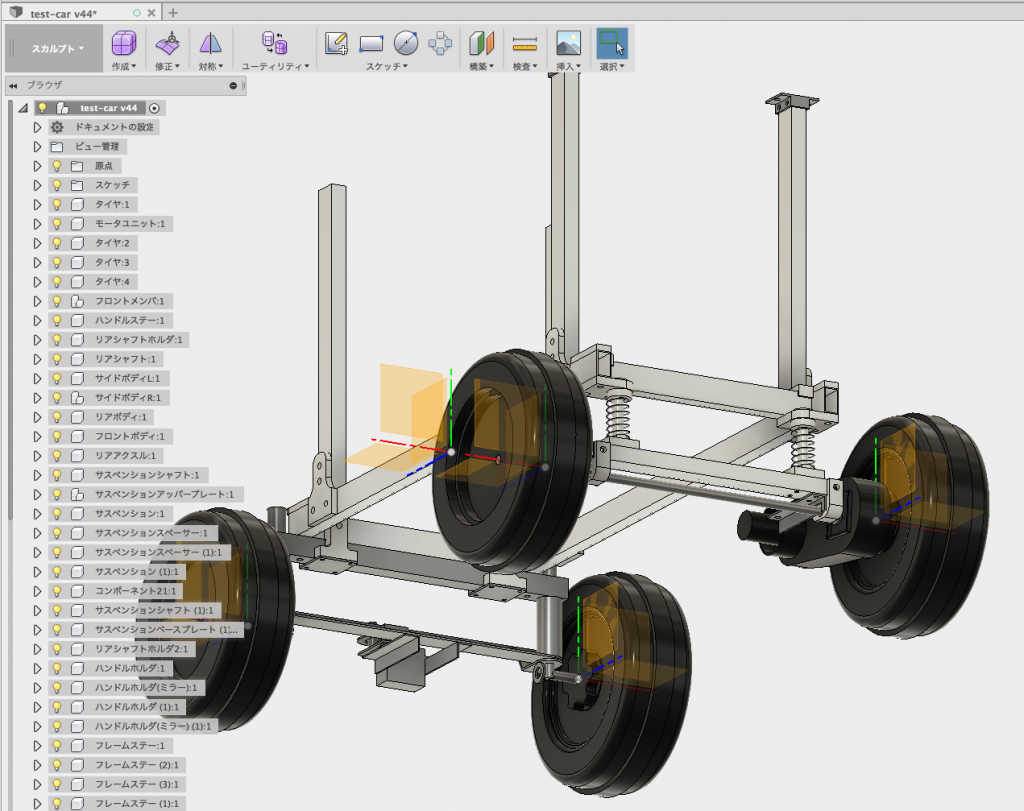

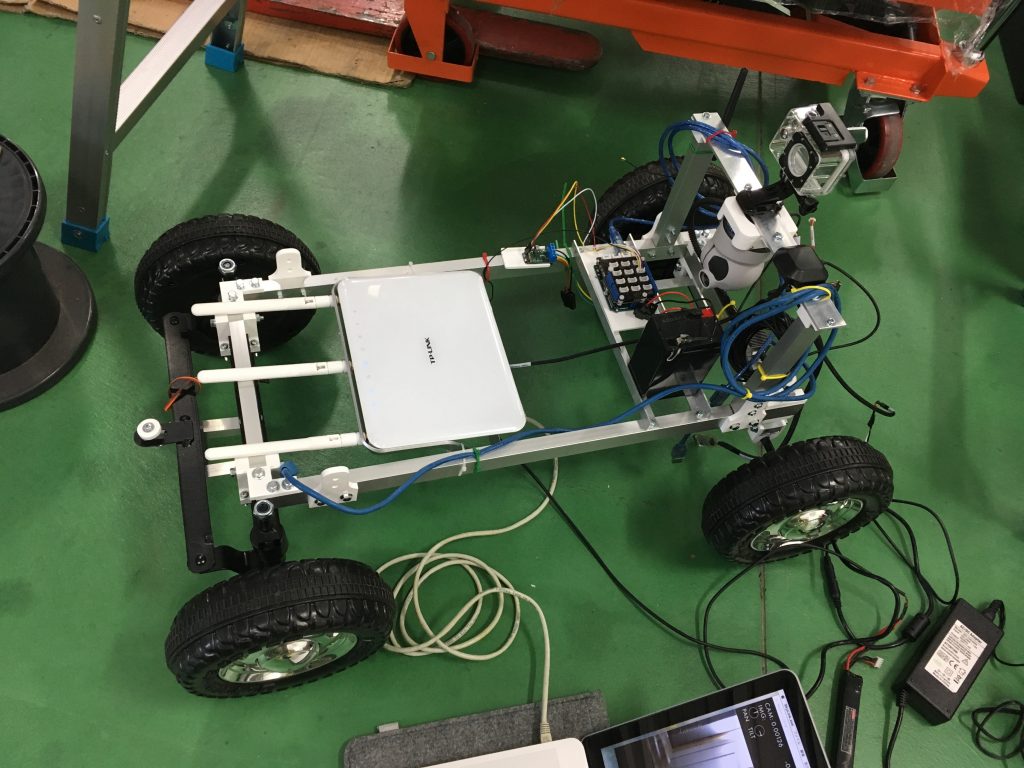

初年度はドローン用のカメラ評価システムとして、XBeeを使用して可搬重量13kgの無線カーを製作しました。

市販の乗用電動カーの部品を使いフレームの設計などをしました。

FUSION360を使って採寸した電動カーの部品をモデリングしフレームを設計していきます。

フレームはアルミ角パイプを使用して弊社で加工を行いました。

ドローン用のカメラ、映像比較用のGoProを搭載しております。

それぞれの出力はwifiルータ経由でPCへ転送。

車体はarduinoUNO+GROVEシステムでXBeeとつなぎシリアルコマンドを受信して前進・後退・ステアリング操作が行えます。

映像伝達距離の試験用として製作を行いました。